La principal fuente de energía que se emplea en el sector vinícola es la energía eléctrica, que es también la más cara y, por tanto, la que tiene una mayor incidencia sobre los costos de producción. Además, en los últimos años existe una tendencia al alza del precio de la energía y un previsible aumento del consumo energético por aspectos como la incorporación de climatización a los locales o el tratamiento de los efluentes.

Por ello, y aunque la incidencia del consumo energético sobre el valor de la producción bruta en este sector es menor que en otros sectores de la industria agroalimentaria (alrededor del 0,5-2% del precio de venta de un hL (Jolibert, 1991), es interesante tratar de disminuir este consumo energético.

Los sistemas de refrigeración, imprescindibles para la elaboración de un vino de calidad, son los principales responsables de este consumo, con aproximadamente el 50-70% de la energía eléctrica total consumida en las bodegas (López y Cabezas, 1992). Además, hay que señalar que existen diferencias de consumo en función del tamaño de las bodegas, con una media de 20kWh/hL para las de tamaño medio-pequeño, reduciéndose a aproximadamente 8 kWh/hL para las de mayor tamaño (Jolibert, 1991).

El consumo de energía frigorífica se produce especialmente durante la vinificación en blanco y en distintas operaciones prefermentativas (maceración prefermentativa, enfriamiento del mosto para clarificación y fermentación, desfangado en frío, etc.), fermentativas (control de la temperatura de fermentación) (López et al., 1993a) y posfermentativas (estabilización por frío, lavado de envases y pasteurización, etc.) (López y Cabezas, 1992).

Para minimizar los consumos energéticos en bodegas es conveniente además tener en cuenta una serie de medidas de ahorro energético como pueden ser (López, 1994):

- Racionar las entradas de uva en la bodega, evitando picos de consumo.

- Utilizar técnicas de clarificación adecuadas evitando el uso de temperaturas excesivamente bajas.

- Aplicar técnicas de evaporación de bajo consumo energético en caso de ser necesario la concentración de mostos.

- Aislar las superficies frías.

- Mantener las temperaturas de fermentación lo más altas posible, siempre que no afecten a la calidad del vino.

- Evitar el uso de tratamientos térmicos en las operaciones de estabilización microbiana. Es preferible el uso de tratamientos como la microfiltración tangencial.

- Realizar la recuperación de frío en la operación de estabilización tartárica.

- Lavar las botellas a las menores temperaturas posibles.

- Evitar condensaciones por aire y disponer condensadores evaporativos.

- Controlar la temperatura de evaporación (no debe ser excesivamente baja).

- Adecuado mantenimiento y limpieza de las superficies de intercambio de calor.

- Instalar variadores de velocidad en los motores eléctricos para regular la potencia de los compresores.

- Uso de sistemas de recuperación de calor del condensador.

- Producción de frío por absorción dentro de sistemas de cogeneración.

- Automatización e información de los sistemas frigoríficos, de manera que el ritmo de producción de frío sea racional.

Para optimizar la eficiencia del uso de la energía y lograr la adecuada calidad del producto final, uno de los factores más importantes es un adecuado diseño y control del sistema de refrigeración (López et al., 1999). En este artículo nos vamos a centrar en analizar este último aspecto. Así, el objetivo es recoger los estudios llevados a cabo hasta el momento para aumentar, desde este punto de vista, la eficiencia energética en las bodegas. Los aspectos que van a ser analizados son los siguientes: 1) el perfil de necesidades frigoríficas en la bodega, basado en el conocimiento del sistema; 2) el comportamiento térmico del proceso de fermentación, y 3) el uso de sistemas de acumulación de energía.

Necesidades frigoríficas en bodegas

La variabilidad tanto en la calidad como en la cantidad de la materia prima, así como en la estacionalidad de la producción, hace que el proceso de vinificación sea complejo, lo que conlleva una mayor dificultad en el diseño y funcionamiento del sistema de refrigeración.

Todo ello puede traducirse en muchas ocasiones en un sobredimensionamiento de las instalaciones, con la consiguiente reducción de la eficiencia térmica.

Para un correcto diseño y funcionamiento del sistema de refrigeración en una bodega, es importante conocer, con la mayor precisión posible, el perfil de carga térmica en las distintas fases del proceso de vinificación. En general, las necesidades frigoríficas varían a lo largo del día, ya que muchos de los procesos tienen lugar de forma intermitente en diferentes momentos de la jornada.

Además, el consumo energético depende de la época del año, existiendo un pico máximo hacia la mitad del período de vendimia, cuando la recepción de uva se solapa con el proceso de fermentación.

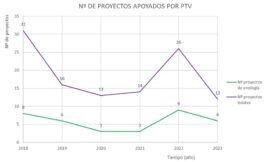

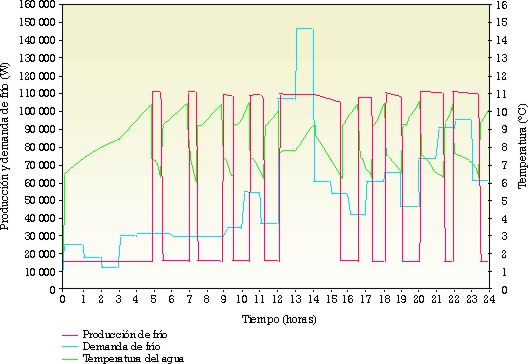

Se han realizado varios trabajos que determinan el perfil de necesidades frigoríficas diarias en una bodega. En la figura 1 se muestra un ejemplo del perfil típico de dicha carga térmica durante el periodo de vendimia. Se observa un pico de aproximadamente 4 horas de duración en el cual la carga frigorífica duplica la demandada durante el resto de la jornada (López y Grenier, 1993).

Figura 1 Típico perfil de requerimientos frigoríficos en una bodega (López y Granier, 1993)

Asimismo, se han desarrollado diversos modelos que predicen las necesidades frigoríficas durante la vinificación (López et al., 1993b. Nivière et al., 1994). Así, López et al. (1993b) desarrollaron un procedimiento informático para la determinación de las necesidades frigoríficas en la vinificación en blanco que permite obtener la evolución de dichas necesidades en función de parámetros tecnológicos tales como el calendario de vendimia, la temperatura de fermentación, el ritmo de entrada diaria de la uva en bodega, la riqueza inicial de azúcar de la uva, la densidad de descube tras la fermentación y el tamaño de los depósitos de fermentación.

Comportamiento térmico del proceso de fermentación

Se han desarrollado modelos que describen los fenómenos de crecimiento y multiplicación de levaduras, así como la producción de calor durante la fermentación alcohólica, dato este último fundamental para predecir las necesidades frigoríficas que este proceso requiere (Boulton, 1980; López y Secanell, 1992). Uno de los modelos más citados en bibliografía es el desarrollado por Boulton (1980). En este modelo cinético, la velocidad del consumo de azúcar y, por tanto, la velocidad de producción de alcohol, el crecimiento de la población de levaduras y los cambios de temperatura, se muestran en función de condiciones iniciales como el contenido en azúcar, la temperatura del mosto o la concentración del inóculo de levaduras.

Asimismo, se han realizado diversos trabajos que estudian la cinética de la generación de calor durante la fermentación alcohólica de mostos a diferentes temperaturas, que se ajusta al siguiente modelo (López y Secanell, 1992; López et al., 1997):

donde dQ/dt es el flujo de calor generado (kcal/L.h), A0 es el contenido en azúcar en el mosto (mol/L) i t es el tiempo (s).

Las constantes k1 y k2 siguen una ecuación tipo Arrhenius dependiente de la temperatura T (K); R es una constante (0,082) y Ea, la energía de activación (kcal):

El modelo de López y Secanell (1992) ha sido posteriormente modificado y validado con éxito en laboratorio (López et al., 1997).

Más recientemente se han empleado técnicas de inteligencia artificial para modelizar el proceso de fermentación. Como ejemplo, citar el uso de redes neuronales multicapa para simular fermentaciones alcohólicas (Bochereau, 1996).

El empleo de sistemas de acumulación de calor

Una posible medida de ahorro energético en bodegas puede ser el empleo de sistemas que acumulen frío, con reducciones del consumo del orden del 30 al 35% (Hodson, 1991).

Así, un sistema de acumulación de frío que emplee hielo permite instalar una potencia menor y utilizar los períodos valle para realizar el consumo energético, aprovechando además la menor temperatura de condensación, al coincidir éstos con las horas de menor insolación.

Lacarra (1998) desarrolló modelos de simulación de un banco de acumulación de hielo y de sistemas de producción de agua fría. El objetivo de estos trabajos era la obtención de modelos matemáticos con la precisión suficiente para su empleo en diseño industrial, pero que a su vez sean de fácil manejo y cuyos datos de partida sean características técnicas de los equipos facilitadas por los fabricantes. La validación experimental del modelo se llevó a cabo utilizando un banco de hielo piloto y un sistema de producción de agua fría de una bodega (López y Lacarra, 1999).

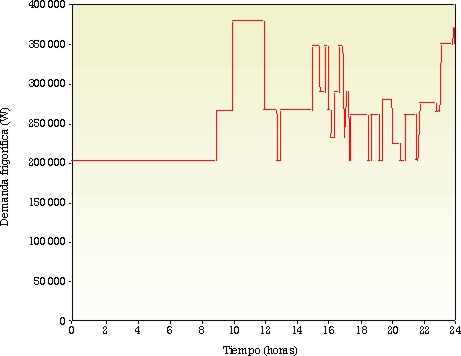

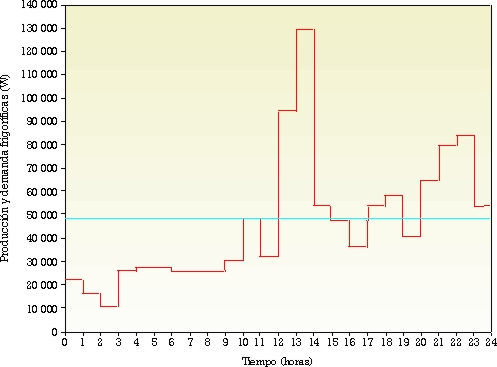

En los trabajos realizados en la bodega se observó que, cuando las necesidades frigoríficas eran muy fuertes, la temperatura del agua fría a la salida del tanque de producción alcanzaba valores excesivamente altos, por lo que la capacidad de dicho tanque era insuficiente. Para solucionar el problema se empleó el modelo de simulación de los sistemas de acumulación de agua fría, a partir de cuyos resultados se concluyó que, si se aumentaba el volumen del tanque de almacenamiento de 6 m3 a 50 m3, el tiempo de funcionamiento del compresor se veía reducido en un 7% y la temperatura del agua fría se podía controlar con precisión (figura 2).

Figura 2 Simulación tanque de producción de agua fría con tanque de almacenamiento de 50 m3 (López y Lacarra, 1999)

En este mismo trabajo se observó que se conseguían considerables ahorros de energía eléctrica introduciendo un sistema de acumulación de hielo para satisfacer las necesidades frigoríficas de una bodega (en el ejemplo se obtuvieron consumos de 48 kW frente a los 130 kW sin emplear este sistema, como se aprecia en la figura 3). El volumen del banco de hielo necesario sería de 5,8 m3 (con una capacidad máxima de almacenamiento de hielo de 2696 kg).

Conclusiones

Se pueden obtener interesantes conclusiones a partir de los trabajos que hasta el momento se han desarrollado en este campo y que permiten una mayor eficiencia en el uso de la energía frigorífica en bodegas, como son, principalmente: 1) un adecuado calendario de vendimia; 2) un buen diseño y control del sistema de refrigeración, y 3) el uso de sistemas de acumulación de energía.

Bibliografía

Bochereau, L.; Sablayrolles, J.M.: «Modelling alcoholic fermentation with neural networks», en: Genie Oenologique (cap. IV), 1996.

Boulton, R.: «The prediction of fermentation behavior by a kinetic model», Am J Enol Vitic 1980; 31: 40-45.

Hodson, P.: «The impact of control technology on energy costs in the wine industry», The Australian Grapegrower & Winemaker 1991; oct.: 42-44.

Jekel, T.B.: Modelling of ice storage systems, M.S. Thesis, Universidad de Wisconsin, Madison, 1991.

Jolibert, F.: «Consommations energetiques et filière vinicole», Bios 1991; 5 (22): 51-53.

Lacalle, J.: Modelización del comportamiento térmico de la fermentación alcohólica en vinificación, Trabajo fin de carrera, Escuela Técnica Superior de Ingenieros Agrónomos, Universidad Pública de Navarra, Pamplona, 1998.

Lacarra, G.: Modelo matemático y análisis de sistemas centralizados de producción de agua fría y acumulación de hielo para la industria agroalimentaria, Ph.D. Thesis, Escuela Técnica Superior de Ingenieros Agrónomos, Universidad Pública de Navarra, Pamplona, 1998.

López, A.; Cabezas, A.: «Tecnologies avançades en estalvi i eficiència energètica. Tecnologies d’estalvi en l’elaboració de vi», Institut Català d’Energia (ICAEN), Barcelona, 1992, nº 12: 23-31.

López, A.; Secanell, P.: «A simple mathematical empirical model for estimating the rate of heat generation during fermentation in white-wine making», Int J Refrig 1992; 5 (15): 1-5.

López, A.; Grenier, P.: «Consommation d’énergie éléctrique dans les systèmes frigorifiques au service de la vinification en blanc», Rev Gén Froid 1993; oct.: 33-38.

López, A.; Solans, F.; Pomar, J.: «Necesidades frigoríficas en la vinificación en blanco. Procedimiento informático para su determinación», Vitivinivultura 1993a; 9-10: 32-35.

López, A.; Grenier, P.; Nivière, V.: «Computer simulation and response surface analysis for minimization of wineries instantaneous refrigeration requirements», Proceedings EUROFOOD CHEM – VII Congress on Progress in Food Fermentation, Valencia, 1993b: 318-323.

López, A.: «Tecnologías energéticas eficientes en los sectores del vino, cava, cerveza y destilados», Alimentación, equipos y tecnología 1994; 2 (13): 75-80.

López, A.; Grenier, P.; Martínez, G.; Lacarra, G.: «Efficient use of cold in wineries», 20th International Congress of Refrigeration, IIR/IIF, Sydney, 1999.

López, A.; Fernández, T.; Virseda, P.; Martínez, G.; Lacalle, J.: «Alcoholic fermentation exotherm modelling for refrigeration systems optimising in wineries», Congress Modelling of thermal propierties and behaviour of foods during production, Praga, 23-25 junio 1997.

López, A.; Lacarra, G.: «Mathematical modelling of thermal storage systems for the food industry», Int J Refrig 1999.

Nivière, V.; Grenier, P.; Roger, J.M.; Sévila, F.; Oussalah, C.: «Intelligent simulation of plant operation», Food Control 1994; 2 (5): 91-95.