El gran desarrollo de la industria alimentaria iniciado en el siglo XIX y completado en el siglo XX la sitúa como el primer sector industrial en la mayoría de países del mundo. El desarrollo de líneas de producción cada vez mayores y mejoradas exige la aplicación de conocimientos y técnicas que ya se emplean en otras áreas más consolidadas de la ingeniería (industrial, química, etc.). Asimismo, el interés por diversificar los productos y mejorar la calidad impulsa una fuerte actividad en la industria de equipos para la industria alimentaria, con el fin de dar respuesta a las exigencias de las nuevas tecnologías.

Los retos más importantes de la industria alimentaria, incluyendo la enológica que aquí nos ocupa, son la conservación y el procesado de alimentos. Con el desarrollo de las técnicas avanzadas de producción de alimentos, posiblemente el reto ya no sea sólo la elaboración de productos, sino la forma de conservarlos con el fin de alargar su vida útil sin que se dañen sus características nutricionales y organolépticas, al tiempo que el proceso global resulta más eficiente energéticamente, gracias a las bajas temperaturas empleadas.

Tecnología y conservación de alimentos

Se pretenden presentar aquí varias tecnologías emergentes que se consideran importantes actualmente en la industria alimentaria. La demanda creciente de alimentos mínimamente procesados que, a la vez que sean seguros, conserven las características nutricionales y respeten las exigencias medioambientales, justifica el desarrollo de estas tecnologías para la conservación y transformación de alimentos en general. Esta evolución y desarrollo están obligando a las industrias alimentarias a adaptarse, por un lado, a nuevas técnicas de producción y, por otro, a las demandas del mercado. De esta forma, emergen nuevos procesos que utilizan tratamientos no térmicos y que, por tanto, no dañan los componentes termosensibles de los alimentos como la alta presión hidrostática (APH), los pulsos eléctricos de alta intensidad de campo (PEAIC) o la misma irradiación de alimentos. En realidad, los nuevos métodos no térmicos de conservación de alimentos son objeto de una intensa investigación con el fin de evaluar su potencial como proceso alternativo o complementario a los métodos más tradicionales de conservación.

El hecho de que no sólo la vida útil de los alimentos sino también su calidad sean importantes para los consumidores ha hecho evolucionar simultáneamente el concepto de conservación de los alimentos, con la utilización de métodos no térmicos. Estos métodos se están desarrollando con el fin de eliminar o, como mínimo, minimizar la degradación de la calidad de los alimentos derivada del proceso estrictamente térmico. Con el procesado no térmico, se pretende que las vitaminas, los nutrientes esenciales y los aromas de los alimentos no experimenten cambios o bien que éstos sean mínimos.

Alternativas tecnológicas

Como se ha dicho previamente, los alimentos se pueden procesar no térmicamente utilizando alta presión hidrostática, pulsos eléctricos de alta intensidad de campo, irradiación, pulsos lumínicos, campos magnéticos oscilantes o aditivos químicos y bioquímicos, entre otros. La validez de cada método de tratamiento y la determinación de las regulaciones necesarias para la comercialización son complejas. No hay que olvidar, por ejemplo, que los alimentos procesados han de cumplir las regulaciones de seguridad que imponen las diferentes administraciones –como, por ejemplo, las directrices de la Unión Europea (UE) para nuevos alimentos y procesos– antes de poder ser comercializados y consumidos. Por ejemplo, existe una cierta preocupación por la salud de los operarios acerca de los efectos de utilizar campos magnéticos. Hasta que no se pueda garantizar a los operarios que su salud no corre ningún riesgo en las condiciones de trabajo de un equipo de campos magnéticos, o hasta que no se encuentren las medidas de seguridad que eviten el riesgo, no será posible poner en marcha este proceso a escala industrial. También hay que tener en cuenta que allí donde una tecnología no resulta apropiada a menudo se puede utilizar otra mejor. De hecho, cada tecnología tiene unas aplicaciones específicas en términos de los alimentos que pueden ser procesados: la alta presión es adecuada tanto en líquidos como en sólidos; los pulsos eléctricos, preferentemente en líquidos, y la irradiación, en alimentos sólidos. Los pulsos lumínicos sólo son adecuados para la pasteurización de superficies y, por lo tanto, pueden aplicarse a los materiales de envase. De esta forma, cada tecnología presenta sus ventajas y limitaciones. A menudo, es necesario hacer un planteamiento de métodos combinados para tratar de aplicar la solución que mejor se adapta a cada situación.

La mayoría de técnicas de conservación de los alimentos se basan en la destrucción o prevención del desarrollo de microorganismos, utilizando los factores que más influyen en su desarrollo y supervivencia, como son la temperatura, la actividad del agua, pH, los sustratos disponibles, la presencia o ausencia de oxígeno, la concentración de los principales solutos presentes o, incluso, los conservantes de tipo químico. El uso de factores inhibidores combinados presenta una ventaja fundamental ya que permite hacer una utilización más suave o una aplicación menos extrema de una aplicación concreta. A cambio, se aplica una combinación de varios factores de conservación, u obstáculos, que, si bien por separado resultarían insuficientes frente a los microorganismos presentes, juntos conforman una estabilidad microbiana que garantiza la seguridad del alimento.

No hay que olvidar que el deterioro y la contaminación de los alimentos por parte de los microorganismos es un problema importante, aunque exista una amplia gama de técnicas de conservación. Los métodos de conservación de alimentos que se presentan en perspectiva parecen muy esperanzadores, sobre todo a la hora de incorporar sistemas de conservación combinados.

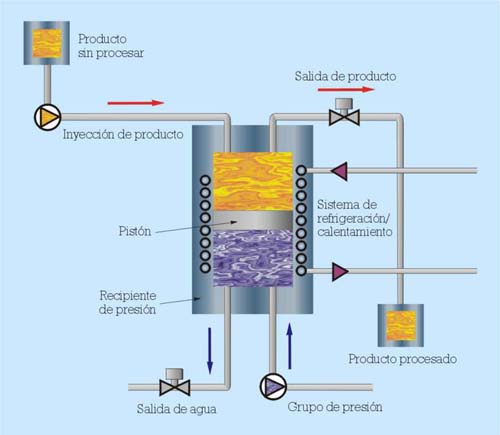

Alta presión hidrostática

Por ejemplo, la aplicación de alta presión hidrostática (APH) puede ser utilizada para reducir la agresividad de otros factores que se utilizan tradicionalmente a modo de procesos de conservación de alimentos, como el tratamiento térmico o para reducir el uso de conservantes químicos. Combinar altas presiones con un tratamiento térmico suave presenta un potencial enorme. También se ha comprobado que el efecto antimicrobiano de las altas presiones se puede incrementar con calor, un pH bajo, dióxido de carbono, ácidos orgánicos, ultrasonidos, radiaciones ionizantes y bacteriocinas.

En Cataluña, únicamente se encuentra en funcionamiento una planta industrial que, de hecho, es la primera que existe en todo el Estado español. Todo apunta a que el uso de productos químicos o el tratamiento térmico tradicional se puede reducir o sustituir en determinados casos. Se trata de un método no térmico muy prometedor. Además, no sólo puede emplearse para conservar alimentos, sino también para mejorar sus propiedades reológicas y funcionales. Un aspecto importante de la aplicación de esta tecnología en la industria alimentaria es la inactivación de enzimas, mientras que nutrientes y aromas quedan retenidos en el alimento. Esto hace que los productos tratados por alta presión mantengan un aroma y una textura propios de un producto fresco. La dificultad técnica en la fabricación de cámaras de alta presión que realmente puedan tolerar presiones muy elevadas es un factor que limita la comercialización de la tecnología de alta presión.

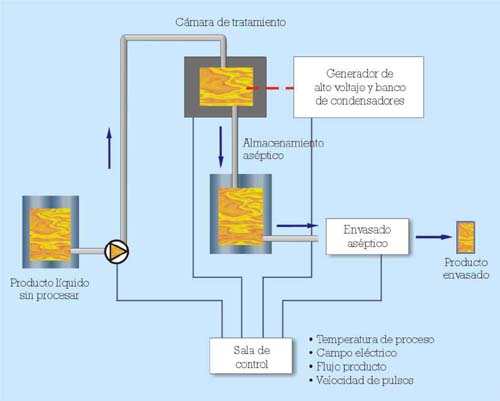

La alta intensidad de campo

También los pulsos eléctricos de alta intensidad de campo (PEAIC) pueden ser adecuados a este propósito, si se combinan con otros factores, como el pH, la temperatura y los agentes antimicrobianos. Esta tecnología se encuentra todavía mucho menos desarrollada, aunque ofrece también muchas posibilidades. Si bien todos los estudios preliminares avanzan resultados prometedores, falta mucho para que se puedan utilizar a una escala comercial. Se trata, básicamente, de un sistema eléctrico sencillo que consiste en una fuente de alto voltaje, un banco de condensadores, un interruptor y una cámara de tratamiento. Para esta técnica existen aún limitaciones en el proceso. Los líquidos con partículas pequeñas pueden ser potencialmente procesados. La destrucción de microorganismos provocada por los campos eléctricos pulsantes depende de varios factores, los más importantes de los cuales son la intensidad del campo eléctrico, el tiempo de tratamiento, la temperatura del alimento y el tipo de microorganismo. En cualquier caso, la aplicación de métodos de conservación combinados que permita la obtención de productos de características similares al alimento original tiene como requisito previo esencial la reducción de la contaminación. Resulta necesaria la aplicación del sistema de análisis de peligros y puntos críticos de control (APPCC) para garantizar la seguridad de los alimentos.

Extractos de calidad

Por otra parte, la industria agroalimentaria está investigando las mejores técnicas de separación con el fin de obtener extractos naturales de gran pureza, que son utilizados en una gran variedad de aplicaciones. Las tecnologías actuales para la obtención de extractos alimentarios utilizan generalmente disolventes orgánicos, que comportan un riesgo debido a su poder inflamable y a los residuos que generan. Por este motivo, se siguen desarrollando tecnologías, más respetuosas con el medio ambiente, que no presenten riesgo para la salud y que garantizan una calidad superior de los productos. La extracción con CO2 supercrítico está plenamente consolidada a escala comercial para la extracción del lúpulo en la elaboración de cerveza, la obtención de aromas y sabores de especias y hierbas aromáticas y de café y té sin cafeína. Además, existen varios procesos en fase de expansión, como la obtención de bebidas sin alcohol, de productos de origen animal sin colesterol y de aceites de semillas.

Puede destacarse también, como tecnología emergente, las técnicas de membranas. Las membranas de permeabilidad selectiva, es decir, las que sólo dejan pasar a través suyo determinadas moléculas, presentan sin duda un gran interés para la industria enológica. Ya se aplican desde hace años y sigue manteniéndose como una tecnología emergente. Algunas de las membranas disponibles separan las moléculas de agua del resto de componentes de los alimentos líquidos, con lo que se consigue una concentración de estos componentes. Otras membranas pueden separar moléculas por tamaño, consiguiéndose al mismo tiempo concentración y fraccionamiento. Estos procesos de membrana ofrecen muchas ventajas respecto a otras técnicas de concentración más tradicionales. La principal ventaja reside en que la calidad del producto en general se mantiene, ya que se trabaja a bajas temperaturas y no hay interfase vapor-líquido (como ocurre en el caso de la evaporación) que origine pérdidas de aromas. Además, las separaciones por membranas presentan, en general, exigencias energéticas reducidas ya que no existe cambio de fase, bajos costes de funcionamiento, poca necesidad de espacio y una gran flexibilidad de operación. Aún así, las membranas tienen tendencia a ensuciarse a medida que el producto se concentra y se incrementa la viscosidad, lo cual limita las concentraciones que se pueden conseguir. Generalmente, con los procesos de membrana sólo se consiguen concentraciones de entre el 40 y el 45 %, en comparación al 75 % o más que se puede obtener por el sistema tradicional de la evaporación.

| Crioconcentración

Por otra parte, la crioconcentración (concentración de alimentos líquidos mediante congelación) implica una reducción de la temperatura del producto de forma controlada con el objetivo de conseguir una congelación parcial hasta obtener una mezcla de cristales de hielo en un fluido concentrado. Estos cristales de hielo, si se han formado en condiciones apropiadas, son muy puros, es decir, contienen muy poco producto incorporado. La separación de estos cristales puros de hielo, ya sea por centrifugación o por alguna otra técnica, lleva a conseguir un producto cada vez más concentrado. Por lo que respecta a la concentración por congelación, que es aplicable a muchos alimentos, ya se utiliza comercialmente para concentrar zumo de naranja, vinagre, cerveza y vinos; también se ha utilizado para la concentración de extracto de café y té, jarabes de azúcar o productos lácteos, como la leche o el suero. La crioconcentración permite obtener mejores resultados en la concentración de bebidas alcohólicas. Se trata, por tanto, de una tecnología emergente que tiene como principales ventajas las bajas temperaturas del proceso y la ausencia de la interfase líquido-vapor en la separación. Esta separación a baja temperatura permite, incluso más que en la tecnología de membranas, la concentración de alimentos térmicamente sensibles, sin que se produzca pérdida alguna de calidad, aromas o componentes volátiles, como sucedía en la evaporación. Sin embargo, todavía queda mucho por hacer para poder obtener equipos que resulten totalmente viables desde el punto de vista industrial. |