El desarrollo y aplicación de soluciones tecnológicas integrales en el proceso de elaboración enológico ha sido muy gradual, viéndose favorecidos aquellos sistemas con soluciones ya implantadas y probadas en otras industrias tecnológicamente similares y más avanzadas. En cualquier caso, los mayores avances se han producido en la etapa de fermentación, la más comprometida desde el punto de vista científico, quedando en la penumbra las etapas de carácter más logístico por aparecer menos críticas en el resultado final del proceso.

A este respecto, una de las peculiaridades más destacable del proceso de elaboración de vinos es el almacenado masivo de envases que requieren los procesos de maduración o crianza. De entre ellos, el más llamativo es el que requieren los vinos espumosos obtenidos por el método tradicional o de fermentación en botella, debido a dos aspectos característicos: la peculiar manipulación que precisan las botellas durante el proceso, y el hecho de tratarse de producciones muy masivas y concentradas en un intervalo relativamente corto de tiempo, lo que requiere el almacenamiento de ingentes cantidades de botellas. La conjunción de ambos aspectos genera problemas de logística que demandan soluciones específicas y difícilmente extrapolables desde otras experiencias industriales.

Requerimientos del sistema

Desde esa perspectiva, Freixenet ha desarrollado la solución a su problema logístico de cavas gracias al ingenio de su Departamento de Producción y Desarrollo, apoyado en la ingeniería más vanguardista del momento.

No resulta sencillo mover una producción de más de 600 000 botellas diarias respetando escrupulosamente todo el proceso que impone el método más complejo en la elaboración de vinos como es el método tradicional para la segunda fermentación en botella.

Una optimización del proceso imponía el cumplimiento de unos requisitos imprescindibles; en primer lugar, el desplazamiento de las botellas de forma rápida, eficaz, ordenada y programada. En segundo lugar, la ejecución en destino de diversos movimientos nada simples como el arrimado, desarrimado y removido. En tercer lugar, la realización de todos esos movimientos con la suavidad exigida, teniendo en cuenta los retos impuestos por la fuerte tradición manual.

El cumplimento de tales requisitos implicaba movilizar los recursos mecánicos y electrónicos mas avanzados y sofisticados.

La robotización como opción

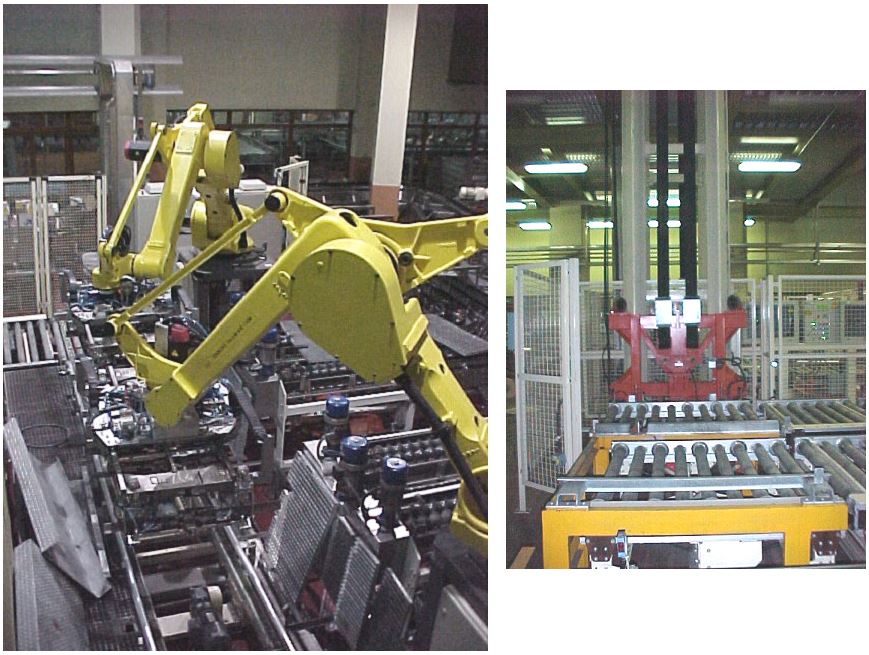

La solución aplicada ha consistido en la robotización integral del proceso, tanto en lo que concierne a los sistemas de desplazamiento, como a las manipulaciones específicas descritas. Cada tramo del sistema ha requerido un estudio específico, que ha conducido al desarrollo de una solución particularizada, con su propio proceso de prototipos y optimización.

El ensamblaje y sincronización de todos los sistemas desarrollados por separado, ha permitido alcanzar una solución global armónica, que ha supuesto una excelente mejora en movimientos y costos, consiguiéndose con ello una macroproducción aún más racional y competitiva.

El proceso

La cronología productiva empieza en el encajado de las botellas provenientes del tiraje para su transporte a la cava de arrimado mediante robots de carga de contenedores de tiraje.

A continuación, el sistema de elevación colocará las botellas en la electrovía de transporte, que distribuirá la carga de botellas a los ascensores correspondientes, encargados de alimentar la cava donde se almacenarán las botellas en rima.

Para ello se ha desarrollado el robot dual de arrimado que situará las botellas en la forma tradicional, construyendo grandes bloques compactos mediante su disposición antiparalela. La inaccesibilidad de los bloques, auténticos «océanos de botellas» facilitará el proceso de fermentación y optimiza el espacio disponible.

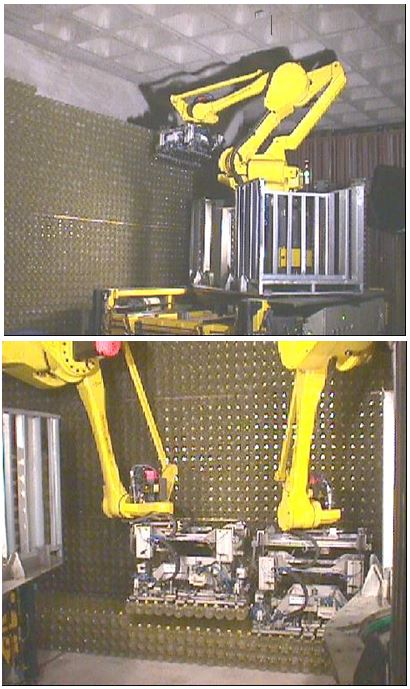

Finalizado el proceso de fermentación y crianza en las cavas, las botellas serán desarrimadas por otro robot mucho más complejo que el de arrimar, puesto que deberá confeccionar una jaula distinta de transporte que permita proceder al removido, lo que supone que las botellas deben situarse de forma unidireccional para poder realizar dicho proceso.

Figura 4 Robot de desarrimado

Las botellas así desarrimadas son transportadas a la zona de removido, donde se depositarán en los inclinadores especialmente diseñados para realizar en el tiempo mínimo deseado, y mediante un proceso automático programado, el aclarado de las botellas, con lo que ya estarán listas para el degüelle, mediante el sistema del champagel, con lo que se da por finalizado el proceso estricto de logística de cavas.

La implantación de todo el sistema y su coordinación con los inmediatamente anteriores y posteriores, también fuertemente automatizados, ha representado no sólo una mejora significativa en la optimización de todo el proceso, sino también la creación y el desarrollo de una tecnología robótica propia, pionera en el sector, con soluciones nuevas e inéditas, cuyas aplicaciones contribuirán sin duda a cambiar de forma positiva la mentalidad de producción y la imagen de las empresas vitivinícolas.